Управление горизонтальным бурением скважин

Управление оборудованием в процессе такого бурения является важной задачей, так как бур находится на значительном удалении от оператора. Для этого используется специальный зонд, расположенный на буровой головке

Синхронизация действий зонда обеспечивается специальными техническими устройствами, которыми с поверхности управляет оператор.

Зонд в процессе работы оборудования отмечает несколько параметров (например, текущий угол наклонного бурения). Все получаемые данные передаются на пункт управления, и с учетом получаемой информации оператор вносит коррективы в процесс.

От оперативности поступления информации от зонда напрямую зависит успешное и своевременно предупреждение возникновения опасных ситуаций.

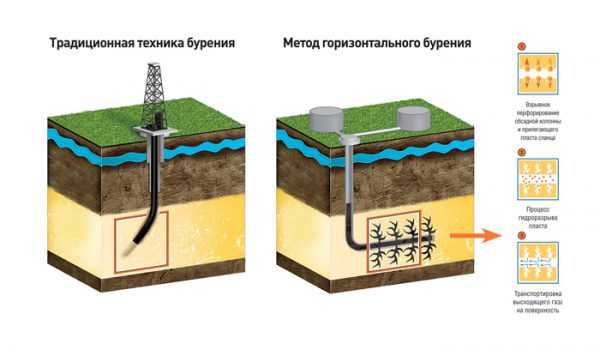

Сравнение традиционного и горизонтального метода бурения

В состав комплексных установок горизонтально-направленного бурения входят:

- лафет;

- рама;

- кузовная часть;

- буровое устройство;

- система транспортировки (колесная или гусеничная);

- гидроустановка для подачи бурового раствора;

- энергоподстанция;

- пульт управления.

- силовая установка (например, дизельный генератор или мотор);

- система штангоподачи.

Список используемой литературы:

- Нефть и Нефтепродукты — Википедия

- Хаустов, А. П. Охрана окружающей среды при добыче нефти/ Хаустов, А. П., Редина, М. М. Издательство: «Дело», 2006. 552 с.

- Алекперов, В.Ю. Нефть России: прошлое, настоящее и будущее /Алекперов В.Ю. М.: Креативная экономика, 2011. – 432 с.

- Издательство: «Нефть и газ», 2006. 352 с. Сургутнефтегаз.

Инновационные способы нефтедобычи

Добыча нефти в современном мире очень востребована. И технологии не стоят на месте. Есть множество инновационных методов по добыче нефти, благодаря которым процесс стал экологичнее и безопаснее.

Сейсмическая разведка является одним из самых востребованных методов на сегодняшний день. С ее помощью можно анализировать полученные данные о плотности ресурса.

Но наиболее динамичным считается колтюбинг. При бурении используются безмуфтовые трубы. Металлические производства делают гибкие трубы из металла. Также проектируется наземные и внутрискважинные устройства. А для анализа и обработки информации разрабатывается специальное программное обеспечение.

С помощью систем телеметрики можно следить за происходящим бурением. Благодаря таким системам исключаются аварийные ситуации и возможные ошибки в процессе.

Глубоководное бурение применяется для добычи нефтяного ресурса на водах с большой глубиной. Месторождения нефти можно обнаружить даже на глубине в 3 километра. Технология довольно безопасная. Она позволяет спроектировать сложные навигационные процессы, разработать динамическое позиционирование и устройства для него, а также способствует улучшению буровых морских установок.

Выход на горизонт

В отличие от наклонно-направленных, задача горизонтальных скважин — не просто достичь продуктивного слоя, но и пройти по нему достаточно большое расстояние: сотни и даже тысячи метров. А если учесть, что толщина этого слоя может составлять всего лишь несколько метров, становится понятно, что строительство таких скважин — существенно более сложная задача, требующая серьезной подготовки и точных инструментов.

В «Сибнефти» (будущей «Газпром нефти») первые горизонтальные скважины стали строить в начале 2000-х годов. Поначалу длина горизонтального ствола составляла всего 150–300 м. С тех пор показатели заметно увеличились, и сегодня горизонтальный участок протяженностью 2 км и более — обычное дело.

Для освоения новых методов и технологий бурения скважин появились вполне реальные стимулы: ухудшение качества запасов, развитие удаленных арктических, а также шельфовых проектов. Именно шельф в последние десятилетия стал локомотивом технологического развития в нефтедобыче. На нем строятся самые сложные скважины с наиболее длинными горизонтальными стволами. Ведь создание каждого нового куста стоит здесь значительно, иногда на несколько порядков дороже, чем на суше. Для «Газпром нефти» шельфовый проект «Приразломное» в Печорском море также стал уникальным опытом в области бурения. Здесь строят горизонтальные скважины глубиной более 6 тыс. м со смещением от платформы до 4 тыс. м и горизонтальными участками до 1 тыс. м. Особенность проекта еще и в том, что компания реализует его полностью своими силами, без привлечения зарубежных партнеров.

Строительство горизонтальных скважин потребовало использования в процессе бурения сложного комплекса каротажа, который позволял лучше контролировать пространственное положение скважины и в реальном времени определять свойства пласта, в котором идет бурение, чтобы прокладывать путь через его наилучшие зоны. Для передачи большого объема данных каротажа на поверхность потребовались новые, более эффективные телеметрические системы.

Процесс бурения постоянно совершенствовался за счет улучшений в каждом элементе системы. Появлялись новые буровые растворы, бурильные трубы, насосы, система верхнего привода буровой установки. Технологии становились дешевле, а их эффективность росла. Синергетический эффект таких изменений позволял достигать новых результатов.

В конце 1990-х — начале 2000-х получили распространение роторные управляемые системы (РУС), объединившие преимущества роторного бурения (при котором вращается вся колонна буровых труб) и высокую точность проходки по сложной траектории. Они позволили строить скважины с экстремально большими отходами ствола, горизонтальные участки протяженностью иногда в несколько километров, точно проходящие в маломощных коллекторах толщиной 1–2 м.

Освоение строительства горизонтальных скважин открыло возможности для внедрения еще одной технологии, так важной для разработки низкопроницаемых коллекторов: многостадийного гидроразрыва пласта (о его развитии мы писали в предыдущем номере). Однако не всегда одного ствола достаточно

И не для всех трудных запасов эффективен гидроразрыв. Еще одним важным этапом в развитии технологий бурения стало строительство многоствольных скважин

Однако не всегда одного ствола достаточно. И не для всех трудных запасов эффективен гидроразрыв. Еще одним важным этапом в развитии технологий бурения стало строительство многоствольных скважин.

Краткая история бурения нефтяных и газовых скважин

Рейтинг: / 11

Первые скважины в истории человечества бурили ударно-канатным способом за 2000 лет до нашей эры для добычи рассолов в Китае. До середины 19 века нефть добывалась в небольших количествах , в основном из неглубоких колодцев вблизи естественных выходов ее на дневную поверхность. Со второй половины 19 века спрос на нефть стал возрастать в связи с широким использованием паровых машин и развитием на их основе промышленности, которая требовала больших количеств смазочных веществ и более мощных , чем сальные свечи , источников света.

Исследованиями последних лет установлено, что первая скважина на нефть была пробурена ручным вращательным способом на Апшеронском полуострове (Россия) в 1847 г. по инициативе В.Н. Семенова. В США первая скважина на нефть (25м) была пробурена в Пенсильвании Эдвином Дрейком в 1959 г. Этот год считается началом развития нефтедобывающей промышленности США. Рождение российской нефтяной промышленности принято отсчитывать от 1964 г., когда на Кубани в долине реки Кудако А.Н. Новосильцев начал бурить первую скважину на нефть (глубиной 55 м) с применением механического ударно-канатного бурения.

На рубеже 19-20 веков были изобретены дизельный и бензиновый двигатели внутреннего сгорания. Внедрение их в практику привело к бурному развитию мировой нефтедобывающей промышленности.

В 1901 г в США впервые было применено вращательное роторное бурение с промывкой забоя циркулирующим потоком жидкости. Необходимо отметить, что вынос выбуренной породы циркулирующим потоком воды изобрел в 1848 г. французский инженер Фовелль и впервые применил этот способ при бурении артезианской скважины в монастыре св. Доминика. В Росси роторным способом первая скважина была пробурена в 1902 г. на глубину 345 м в Грозненском районе.

Одной из труднейших проблем, возникших при бурении скважин, особеннопри роторном способе, была проблема герметизации затрубного пространства между обсадными трубами и стенками скважины. Решил эту проблему русский инженер А.А. Богушевский, разработавший и запатентовавший в 1906 г. способ закачки цементного раствора в обсадную колонну с последующим вытеснением его через низ (башмак) обсадной колонны в затрубное пространство. Этот способ цементирования быстро распространился в отечественной и зарубежной практике бурения.

В 1923 г. выпускник Томского технологического института М.А. Капелюшников в соавторстве с С.М. Волохом и Н.А. Корнеевым изобрели гидравлический забойный двигатель – турбобур, определивший принципиально новый путь развития технологии и техники бурения нефтяных и газовых скважин. В 1924 г. в Азербайджане была пробурена первая в мире скважина с помощью одноступенчатого турбобура, получившего название турбобура Капелюшникова.

Особое место занимает турбобурыв истории развития бурения наклонных скважин. Впервые наклонная скважина была пробурена турбинным способом в 1941 г. в Азербайджане. Совершенствование такого бурения позволило ускорить разработку месторождений, расположенных под дном моря или под сильно пересеченной местностью (болота Западной Сибири). В этих случаях бурят несколько наклонных скважин с одной небольшой площадки, на строительство которой требуется значительно меньше затрат, , чем на сооружение площадок под каждую буровую при бурении вертикальных скважин. Такой способ сооружения скважин получил наименование кустового бурения.

В 1937-40 гг. А.П. Островским, Н.Г. Григоряном , Н.В. Александровым и другими была разработана конструкция принципиально нового забойного двигателя – электробура.

В США в 1964 г. был разработан однозаходный гидравлический винтовой забойный двигатель, а в 1966 в России разработан многозаходный винтовой двигатель, позволяющий осуществлять бурение наклонно-направленных и горизонтальных скважин на нефть и газ.

В Западной Сибири первая скважина, давшая мощный фонтан природного газа 23 сентября 1953 г. была пробурена у пос. Березово на севере Тюменской области. Здесь, в Березовском районе зародилась в 1963 г. газодобывающая промышленность Западной Сибири. Первая нефтяная скважина в Западной Сибири зафонтанировала 21 июня 1960 г. на Мулымьинской площади в бассейне реки Конда.

< НазадВперёд >

Приближая будущее

Строительство многоствольных скважин — перспективное направление развития для «Газпром нефти». Здесь еще многое предстоит сделать в ближайшие годы, отмечает начальник управления бурения Научно-Технического Центра Филипп Бреднев. На очереди — переход на новые уровни сложности TAML: четвертый и пятый.

Среди других технологий бурения скважин, которые планируют осваивать в компании, — бурение на обсадной колонне, бурение на гибких насосно-компрессорных трубах (ГНКТ или так называемый колтюбинг) в карбонатных коллекторах. Гибкая труба позволяет бурить быстрее за счет сокращения времени, которое тратится на спуско-подъемные операции. Также колтюбинг дает возможность не использовать кольматанты (вещества, препятствующие поглощению буровых растворов пластом), которые загрязняют призабойную зону, что негативно сказывается на нефтеотдаче.

Целый ряд проектов, которые «Газпром нефть» реализует в партнерствах с сервисными компаниями и производителями оборудования, направлен на создание новых высокотехнологичных буровых установок для российского рынка, а также переоборудование имеющихся. Новые буровые должны повысить безопасность людей, увеличить скорость бурения и снизить трудозатраты. Среди основных требований: максимальная автоматизация спуско-подъемных операций, безрезьбовое соединение верхнего привода с бурильной трубой, мощные буровые насосы, автоматизированная система учета наработки оборудования и инструмента, предиктивная аналитика для повышения эффективности обслуживания установки.

Огромные возможности по повышению эффективности строительства высокотехнологичных скважин сегодня дает цифровизация. В процессе бурения со скважины поступает обильный поток данных: показания датчиков геолого-технологических исследований (ГТИ), данные каротажа в процессе бурения, показания телеметрии наклонно-направленного бурения, реология бурового раствора и другие. Правильное использование этих данных, применение современных инструментов для машинной обработки больших данных открывают новые перспективы для дальнейшего повышения эффективности строительства скважин.

Для «Газпром нефти» важными шагами на этом пути стали создание в 2012 году центра геологического сопровождения бурения высокотехнологичных скважин и дальнейшая его трансформация в кросс-функциональный центр управления бурением (ЦУБ) «ГеоНавигатор» на базе Научно-Технического Центра. ЦУБ «ГеоНавигатор» стал первым в своем роде среди крупных ВИНК. В нем удалось объединить специалистов разных функций, собрать на одной площадке команду профессионалов. Она способна оперативно решить задачи любой сложности, которые могут возникнуть в процессе строительства скважин. Сегодня этот подход эффективно тиражируется: центры управления бурением создаются уже на базе добывающих предприятий «Газпром нефти». Так в 2019 году был создан региональный центр управления бурением в Тюмени.

Один из фокусов работы ЦУБ — технология геонавигации, которая заключается в оперативном получении информации о геологической модели месторождения и корректировке траектории скважины в соответствии с ней. Данные с бурового инструмента без задержки передаются в Центр во время бурения, и свежая информация отображается на геологической модели месторождения. Фактические данные сравниваются с проектными, анализируются. Если необходимо, траектория скважины корректируется таким образом, чтобы попасть в намеченную зону. С поступлением новой информации цикл повторяется, обеспечивая непрерывный контроль бурения.

Кроме того, в последние годы в «Газпром нефти» созданы и успешно внедряются несколько цифровых решений, основанных на инструментах машинного обучения, которые помогают справляться с наиболее острыми проблемами в процессе бурения и быстрее принимать значимые решения о дальнейшем строительстве скважин. Среди задач, которые решает искусственный интеллект, — сокращение случаев выхода долота из целевого интервала на основании данных сопровождения бурения, распознавание в этих данных предвестников аварийных ситуаций, более точное прогнозирование пространственного положения скважины, а также расчет ее ожидаемой продуктивности в процессе бурения.

Очевидно, что в ближайшем будущем цифровизация будет все более серьезно определять развитие высокотехнологичного бурения, а значит, и освоение трудноизвлекаемых и нетрадиционных запасов.

Геологические исследования и монтаж буровых установок

Основой для определения границ месторождений нефти и газа, выступают геологические исследования. На основании полевых геологических работ определяются районы наиболее вероятного залегания месторождений полезных ископаемых. Для точного определения всех параметров необходимых для промышленной разработки осуществляется пробное геологическое бурение.

Для размещения оборудования буровой вышки расчищается площадка, прокладывается временная дорога для подвоза оборудования. В случае если это отдаленный участок расчищается площадка для посадки вертолетов и разведываются пути подхода к рекам, по которым есть возможность осуществить подвоз оборудования.

На участке работ после подвоза всего оборудования определяются места размещения основных компонентов буровой и место установки самой скважины.

Устанавливается платформа вышки, монтируется буровой стол и возводится сама буровая вышка. На площадке размещаются системы жизнеобеспечения вышки – компрессорные, насосные и фильтровальные станции. Устанавливаются цистерны для технической воды, горючего, буровой смеси, емкости для отстоя и фильтрации воды, поднятой с дна забоя.

Размещаются жилые и административные помещения, площадки для автомобилей и складов.

После того как будет развернуто все оборудование происходит проверка и получение прав на проведение разведывательного бурения.

Процесс бурения разведывательной скважины ничем не отличается от процесса работ на промысловой, за исключением того, что обсадка шахты делается не железобетонными или металлическими трубами, а металлической трубой малого диаметра. Второй особенность. Выступает то, что исследователи анализируют буквально каждый метр горных пород, что значительно осложняет процесс бурения и увеличивает его сроки.

Практическое применение горизонтального бурения

Применение подобной технологии не только позволяет увеличить объемы добываемого нефтяного сырья с месторождений, эксплуатация которых уже ведется в течение долгого времени. Эта методика также дает возможность успешно и эффективно разрабатывать те участки, на которых использование обычных скважин нерентабельно из-за низкой продуктивности.

Применение горизонтального способа бурения нефтяных скважин эффективно в следующих случаях:

| № | Полезная информация |

|---|---|

| 1 | поломка бурового оборудования в процессе бурения обычной скважины; |

| 2 | разработка месторождений, которые расположены в труднодоступных для обычных методов местах |

| 3 | при разработке нефтяных залежей, расположенных в крупных водоемах (например, на морском или океанском шельфе) |

Поломки буровых устройств чаще всего возникают в особо твердых пластах горных пород, встречающихся на пути проходки скважины. Кроме того, бур может заклинить в ходе проходки, и в этом случае извлечение его из горной породы зачастую не представляется возможным. Для продолжения разработки и для одновременного обхода слишком прочного участка и применяется горизонтальное бурение, которое может идти как под определенным углом, так и параллельно.

В некоторых случаях традиционные способы бурения заменяют горизонтальными технологиями из-за сложности рельефа или близкого местоположения водоема. Помимо этого, такие технологии позволяют гораздо быстрее и значительно легче добираться до нужного продуктивного слоя и выбирать наиболее оптимальное и удобное место извлечения нефтяного сырья.

Если месторождение расположено на дне океана или моря, стандартная технология становится весьма затратной, поскольку требует установки плавучей буровой платформы, в то время, как затраты на горизонтальное бурение в таких случаях гораздо ниже. С помощью горизонтально-направленного бурения есть возможность обустраивать подземные нефтехранилища.

Особенности турбинного режима

Равно как и любой другой способ, особенности турбинного режима бурения также существуют.

Основной задачей при проведении проектирования режима трубинного бурения является:

- настройка работы насосов;

- подбор буров.

Кроме этого, исходя из типа грунта подбираются подходящие долота.

Турбинный способ бурения скважин, по сравнению с роторным, гораздо более эффективен, так как коэффициент передачи мощности от источника энергии к долоту в нем на порядок выше. Это позволяет ощутимо повысить производительность и, соответственно, ускорить некоторые этапы работы.

Допускает использование любых промывочных жидкостей, что также снимает определенные ограничения. С точки зрения безопасности, турбинное бурение несет меньшую опасность и менее вредит здоровью персонала.

Правильный подбор долот и режимов работ – это залог эффективного бурения

Крайне важно найти наиболее оптимальные характеристики, которые позволят максимально рационально задействовать как временные, так и топливные и энергетические ресурсы.. При турбинном режиме бурения грамотный подход играет решающую роль

В противном случае, данный способ может оказаться менее эффективным, чем роторный.

При турбинном режиме бурения грамотный подход играет решающую роль. В противном случае, данный способ может оказаться менее эффективным, чем роторный.

Технология турбинного бурения нефтяных скважин

Турбинное бурение нефтяной скважины – один из наиболее эффективных способов провести забойные работы. В целом, сам принцип бурения ничем не отличается от других – точно также различные слои грунта бурятся с помощью соответствующих долот, а сам забой продувается или промывается.

Турбинное бурение нефтяной скважины – один из наиболее эффективных способов провести забойные работы. В целом, сам принцип бурения ничем не отличается от других – точно также различные слои грунта бурятся с помощью соответствующих долот, а сам забой продувается или промывается.

Так, турбинный способ бурения характерен тем, что его колона сама не вращается. Вместо этого она перенимает реактивный крутящий момент, производимый двигателем. По сути, такая колона служит средой передачи гидравлической энергии, которая и приводит в действие бур.

Различается и расположение забойного двигателя. Турбинный метод бурения подразумевает, что турбобур находится прямо над долотом и выполняет функции преобразователя гидравлической энергии в механическую. Первая появляется за счет потока бурового раствора, который проходит через все ступени гидравлической турбины.

Рабочие характеристики турбобура определяются:

- КПД;

- крутящего момента;

- перепада давления.

В зависимости от режима бурения, различают следующие турбобуры:

- односекционные, бесшпендельные;

- односекционные, шпендельные;

- духсекционные;

- трехсекционные.

Внутри секций могут находиться металлические составные или же цельнолитые турбины. Роме этого, присутсвуют резинометаллические опопры. Иногда они заменяются шаровыми.

Контроль за работой во время забоя производится с помощью манометра и индикатора веса

Важно следить, чтобы при постоянной подаче насосов в турбобуре перепад давления не менялся, или же менялся незначительно. Любые изменения, выходящие за пределы нормы, сигнализируют о возникновении неполадок в процессе работы

К примеру, повышение давления может провоцироваться засоренностью каналов турбины.

Гидравлическая турбина турбобура

Гидравлическая трубина является движущим узлом установки.Любая из её ступеней узла состоит из:

- ротора – вращающаяся часть, соединена с валом;

- статора – неподвижная часть, соединена с корпусом.

Для того, чтобы их лопатки меньше подвергались износу, их делают одинаковыми по профилю, но располагают их так, чтобы они были направлены в различные стороны.

Как добывают нефть

Современная нефтедобыча практикует многочисленные технологии, основанные на методике артезианских скважин. Для поиска нефтесодержащих пластов используют специальные геофизические методы.

Первичная георазведка проводится по сочетанию определенных признаков:

- маслянистых пятен на глади водоемов;

- степени загрязнения следами нефтепродуктов грунтовых вод;

- выбросов газа

Также к геофизическим методам относят:

- зондирование искусственными взрывами;

- акустическое сканирование;

- ультразвуковое сканирование.

Все исследования выполняются при помощи сложной и дорогостоящей геофизической аппаратуры.

Добыча сланцевой нефти

Добыча сланцевой нефти несколько усложняется тем, что она смешана с известняком и песчаными грунтами. Ее добыча началась с 2010 года, когда в США появилась технология, позволяющая отделять нефть от примесей. Она заключается в том, что нефтяной пласт подвергается сильному давлению (гидроразрыв). Это позволяет «выжать» сланцевую нефть из губки песчаника и собирать ее в концентрированном виде через скважины. На сегодняшний день эта технология достаточно дорогостоящая, стоимость барреля такой нефти составляет около 30–40 долларов.

Несмотря на себестоимость, добыча сланцевой нефти становится традиционной и лидирующей в мировых сводках.

Нефть на морском шельфе

В середине прошлого века на морском шельфе Карибского бассейна и Аляски начали использовать технологию добычи нефти. Добыча нефти в море имеет свои особенности. Морское дно расположено ниже уровня суши, что способствует большей концентрации нефти на дне моря. Нефть можно назвать «легкой», но, с другой стороны ее добыча затратна с финансовой стороны.

Больше всего средств уходит на монтаж и обслуживание морской буровой нефтяной платформы. Ежегодно на нее уходит примерно $30 млн, а на установку нужно $2–3млн. И это все, не учитывая таких расходов:

- закладка трубопроводов;

- снабжение рабочих;

- обеспечение безопасности;

- танкеры;

- оборудование берегового терминала.

Но, невзирая на сложности, бурение морских шельфов во всем мире проводится более чем интенсивно. В основном районы бурения расположены в Мексиканском заливе, шельфе Северного моря, Индонезии, Вьетнаме и в зоне Арктического шельфа и Сахалина.

Промывочная жидкость в буровых роторных работах

Бурение скважин вращательным роторным способом можно сделать эффективнее, если использовать подходящий метод промывки. На данный момент в качестве жидкости применяются:

- полимерные растворы;

- аэрированные растворы;

- нефтяные эмульсии;

- вода.

Также применяется продувка воздухом. В случае, если работы планируются на участках с низким пластовым давлением, используется специальный газ.

Роторное бурение скважин – это довольно трудоемкий процесс, требующий учета многих факторов. Тем не менее, он является одним из самых эффективных методов и широко применяется в самых разных условиях.

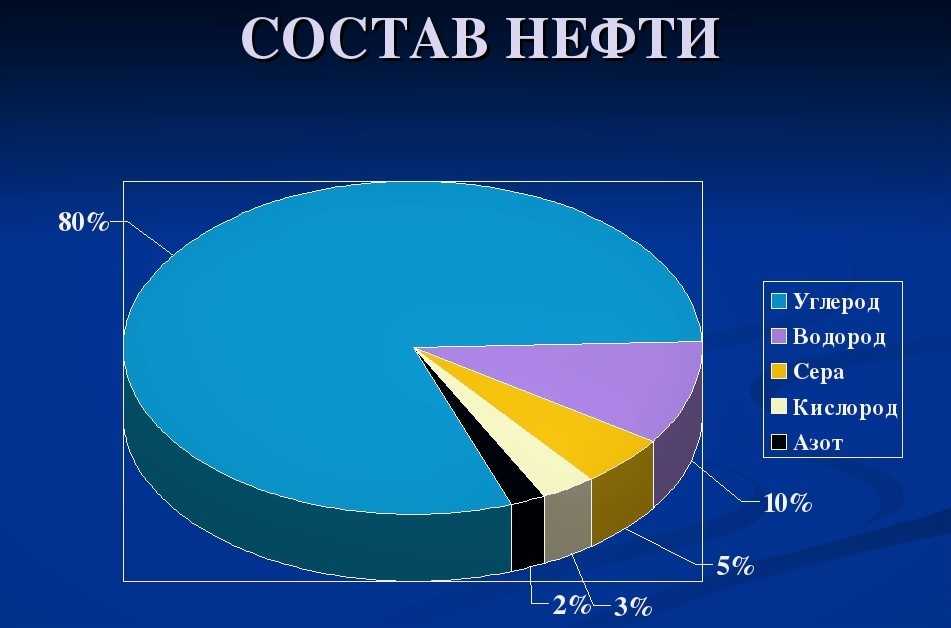

Из чего состоит нефть

С точки зрения химии нефть – это взаиморастворимый состав твердых, жидких и газообразных углеводородов с добавлением гетероорганических веществ, таких как: кислород, азот, сера. С учетом количества различных элементов жидкость может иметь разные варианты оттенков, которые варьируются от черного до темно-коричневого.

Типичный состав отличается для разных сортов и мест добычи. В среднем его можно охарактеризовать следующим образом:

- водород – (11,5-14,5%);

- углерод – (82,5-87%);

- сера – не более 10%;

- азот – не выше 1,8%;

- кислород – (0,1-0,35%);

- в некоторых случаях возможно добавление в малых количествах железа, магния, ванадия, никеля и других элементов.

Помимо этого, выделяют большое количество углеводородных соединений:

- ароматические;

- нафтеновые;

- парафиновые — большая часть, в основном, это жидкие соединения, но в растворенном виде встречаются твердые и газообразные.