Предварительный подогрев — свариваемая кромка

Предварительный подогрев свариваемых кромок выполняется путем наложения лент с обеих сторон шва на зачищенную поверхность. Количество лент на каждой кромке зависит от температуры подогрева п температуры наружного воздуха. Ленты защищаются от брызг п лучеиспускания асбестовыми листами.

Предварительный подогрев свариваемых кромок выполняется путем наложения лент с обеих сторон шва на зачищенную поверхность. Количество лент на каждой кромке зависит от температуры подогрева и температуры наружного воздуха. Ленты защищаются от брызг и лучеиспускания асбестовыми листами.

|

Микроструктура окоЛошов — ной зоны на границе со швом после электроннолучевой сварки стали ЗОХГСА толщиной 30 мм. X 300. |

Предварительный подогрев свариваемых кромок целесообразно осуществлять с помощью индукторов, питающихся электрическим током промышленной частоты.

|

Сварка корпуса аппарата высокого давления. |

Для предварительного подогрева свариваемых кромок и прилегающих зон в месте стыка устанавливается разъемная печь, обеспечивающая подогрев до 350 — 400 С. Контроль температуры подогрева осуществляется в четырех точках на кольцевом шве. Печь собирается на базе сварного швеллера. Перед началом сварки производятся прихватки длиной 100 — 150 мм через 120 по окружности на режиме сварки кольцевого шва. После заварки кольцевого шва осуществляется отпуск для снятия остаточных напряжений и выравнивания структуры металла шва и околошовной зоны. Термообработка проводится в газовой нагревательной печи.

При более низкой температуре автоматическая сварка ведется с предварительным подогревом свариваемых кромок до температуры 160 — 200 С.

В некоторых случаях применяют комбинированный нагрев двумя тинами индукторов, один из которых осуществляет предварительный подогрев свариваемых кромок. Индукционный метод нагрева позволяет сваривать продольные швы труб как из черных, так и цветных металлов, в том числе тонкостепные трубы. При достаточно больших мощностях высокочастотных генераторов скорость сварки практически ограничивается только формовкой трубных заготовок.

В некоторых случаях применяют комбинированный нагрев двумя типами индукторов, один из которых осуществляет предварительный подогрев свариваемых кромок. Индукционный метод нагрева позволяет сваривать продольные швы труб как из черных, так и цветных металлов, в том числе тонкостенные трубы. При достаточно больших мощностях высокочастотных генераторов скорость сварки практически ограничивается только формовкой трубных заготовок.

Сварка при отрицательной окружающей температуре или при повышенной относительной влажности воздуха допускается при условии обязательного предварительного подогрева свариваемых кромок ( независимо от их толщины) до температуры 100 — 200 С.

Автоматическая сварка меди под флюсом имеет ряд важных преимуществ по сравнению с ручной сваркой покрытыми электродами. Главное из них — возможность выполнения сварки без предварительного подогрева свариваемых кромок благодаря тому, что дуга горит во флюсовом пузыре и потери теплоты на излучение минимальны. Кромки подогревают только для начала сварки.

Приведенные режимы используют только до температуры воздуха 0 С. При более низкой температуре автоматическую сварку ведут с предварительным подогревом свариваемых кромок до температуры 160 — 200 С.

Конструкции, не имеющие жестких узлов и составленные из элементов небольшой толщины ( не более 15 мм); обычно сваривают без предварительного подогрева при условии положительной температуры окружающего воздуха. В случае большой толщины элементов или жесткости узлов, а также при отрицательной температуре воздуха производят предварительный подогрев свариваемых кромок или всего изделия до температуры 100 — 150 С.

Особенности сварки чугуна

Чугун – это железный сплав с большим содержанием углерода. Углерод придает стальным сплавам твердость, при содержании его свыше 2,14% получаемый сплав уже является чугуном. Поскольку углерод не является металлом, он не может образовать с железом кристаллических решеток и присутствует в виде вкраплений графита различных форм или входит с железом в химическую связь. Из-за графита чугун имеет пористую структуру, насыщается газами и впитывает масло.

Помогает также введение никеля в материал шва. Он смешивается с железом в любых соотношениях. При этом не образуется карбидов и повышения твердости, что позволяет избежать трещин. Можно использовать для этих целей медь, но она не обеспечивает такой однородности шва, как никель.

Сравнительно невысокая температура плавления чугуна (от 1200 до 1250 градусов) приводит к его высокой текучести и ограничивает положения сварки – особенно сложно варить потолочные швы. Кроме того, повышено газообразование, которое продолжается даже при остывании шва.

Так называемый “горелый” чугун (бывший длительное время под действием высоких температур) сваривать невозможно из-за появления окислов кремния и углерода. Вообще чугунные детали предпочтительно менять и при использовании не допускать их разрушения.

Основные трудности при сварке чугуна:

- образование трещин при остывании шва;

- сильное повышение твердости в области шва;

- выделение газов создает пористость шва;

- текучесть ванны усложняет технологию.

6.4. Подогрев стыков при прихватке и сварке

6.4.1. Необходимость и температура подогрева стыковых соединений перед прихваткой и сваркой дуговыми способами при положительной температуре окружающего воздуха регламентируется данными табл. 6.3.

Температура подогрева угловых сварных соединений трубных систем определяется также по табл. 6.3, при этом за номинальную толщину свариваемых деталей принимается толщина более толстой детали (коллектора или трубопровода).

Газовая сварка выполняется без специального подогрева стыка, но с прогревом его перед сваркой в соответствии с требованиями пункта 10.9.

6.4.2. Подогревать стык можно индукторами (током промышленной или средней частоты), радиационными нагревателями сопротивления, газовым пламенем, обеспечивая нагрев стыка по всему периметру. В стыках труб с толщиной стенки более 30 мм ширина зоны подогрева должна быть не менее 150 мм (по 70 — 75 мм с каждой стороны), при толщине стенки до 30 мм — не менее 100 мм.

Ширина зоны подогрева угловых и нахлесточных соединений — 50 — 75 мм в каждую сторону от будущего шва.

Стыки труб из сталей 12Х1МФ и 15Х1М1Ф при толщине стенки более 45 мм следует нагревать индуктором. Подогрев этих стыков должен быть организован так, чтобы сразу после окончания сварки можно было произвести их термообработку.

Стыки труб с толщиной стенки 25 мм и менее разрешается нагревать газовым пламенем. Стыки труб с толщиной стенки более 25 мм можно нагревать газопламенными сварочными горелками или резаками лишь в исключительных случаях, если нет возможности установить индуктор, радиационный нагреватель или кольцевую горелку; при этом необходимо надеть на трубу асбестовый муфель (манжету) и обеспечить равномерный нагрев стыка по всему периметру.

При приварке подкладного кольца конец трубы можно подогревать газовым пламенем независимо от толщины стенки трубы.

6.4.3. Температуру подогрева можно контролировать с помощью термопар (ТП), цифровых контактных термометров (ТК-3М, ТК-5 и др.), пирометров, термокарандашей, термокрасок. Контроль температуры предварительного и сопутствующего подогрева стыков трубопроводов из низколегированных сталей диаметром свыше 600 мм при толщине стенки более 25 мм необходимо производить в двух диаметрально противоположных точках по периметру стыка, при этом на вертикальных стыках замер производится в нижней и верхней точках стыка.

При положительной температуре окружающего воздуха температуру подогрева стыка разрешается контролировать с помощью спички: ее воспламенение (без трения о поверхность металла) происходит при температуре металла около 270 град. C. Замер температуры подогрева следует производить в пределах зоны нагрева, ширина которой определяется п. 6.4.2.

Источник

Полный отжиг алюминия и алюминиевых сплавов

После полного отжига все алюминиевые сплавы – как термически упрочняемые, так термически не упрочняемые – получают состояние, которое является самым мягким, самым пластичным и наиболее благоприятным для пластической деформации.

Международное обозначение этого состояния буква «О». Иногда эту букву

В отечественных стандартах на алюминиевую продукцию есть состояние просто «отжига» и это состояние обозначают буквой «М». По смыслу и по механическим свойствам сплавов в этом состоянии этот «просто» отжиг является именно полным

отжигом, как его понимают в международных стандартах.

Сопутствующий подогрев сварных соединений труб, диаметр наружный: 76 мм

ЛОКАЛЬНАЯ РЕСУРСНАЯ ВЕДОМОСТЬ ГЭСНм 12-11-002-08

| Наименование | Единица измерения |

| Сопутствующий подогрев сварных соединений труб, диаметр наружный: 76 мм | 1 стык |

| Состав работ | |

| Не предусмотрен |

ЗНАЧЕНИЯ РАСЦЕНКИ

В расценке указаны прямые затраты работы на период марта 2014 года для города Москвы, которые рассчитаны на основе нормативов 2014 года с дополнениями 1 путём применения индексов к ценам используемых ресурсов. Индексы применялись к федеральным ценам 2000 года.

Использованы следующие индексы и часовые ставки от «союза инженеров-сметчиков»:

Индекс к стоимости материалов: 7,485

Индекс к стоимости машин: 11,643

Используемые часовые ставки:

В скобках указана оплата труда в месяц при данной часовой ставке.

Часовая ставка 1 разряда: 130,23 руб. в час (22 920) руб. в месяц.

Часовая ставка 2 разряда: 141,21 руб. в час (24 853) руб. в месяц.

Часовая ставка 3 разряда: 154,46 руб. в час (27 185) руб. в месяц.

Часовая ставка 4 разряда: 174,34 руб. в час (30 684) руб. в месяц.

Часовая ставка 5 разряда: 200,84 руб. в час (35 348) руб. в месяц.

Часовая ставка 6 разряда: 233,96 руб. в час (41 177) руб. в месяц.

Перейдя по этой ссылке, Вы можете посмотреть данный норматив рассчитаный в ценах 2000 года.Основанием применения состава и расхода материалов, машин и трудозатрат являются ГЭСН-2001

ТРУДОЗАТРАТЫ

| № | Наименование | Ед. Изм. | Трудозатраты |

| 1 | Затраты труда рабочих-монтажников Разряд 4 | чел.-ч | 0,61 |

| 2 | Затраты труда машинистов (справочно, входит в стоимость ЭМ) | чел.-ч | 0,25 |

| Итого по трудозатратам рабочих | чел.-ч | 0,61 | |

| Оплата труда рабочих = 0,61 x 174,34 | Руб. | 106,35 | |

| Оплата труда машинистов = 73,06 (для начисления накладных и прибыли) | Руб. | 73,06 |

График производства работ. Автоматическое построение по смете.

ЭКСПЛУАТАЦИЯ МАШИН И МЕХАНИЗМОВ

| № | Шифр | Наименование | Ед. Изм. | Расход | Ст-сть ед.Руб. | ВсегоРуб. |

| 1 | 021102 | Краны на автомобильном ходу при работе на монтаже технологического оборудования 10 т | маш.-ч | 0,25 | 1567,73 | 391,93 |

| 2 | 040502 | Установки для сварки ручной дуговой(постоянного тока) | маш.-ч | 0,04 | 94,31 | 3,77 |

| 3 | 400001 | Автомобили бортовые, грузоподъемность до 5 т | маш.-ч | 0,25 | 1014,92 | 253,73 |

| Итого | Руб. | 649,43 |

РАСХОД МАТЕРИАЛОВ

| № | Шифр | Наименование | Ед. Изм. | Расход | Ст-сть ед.Руб. | ВсегоРуб. |

| 1 | 411-0041 | Электроэнергия | кВт-ч | 0,65 | 2,99 | 1,94 |

| 2 | 501-0005 | Кабели силовые на напряжение 1000 В с медными жилами в свинцовой оболочке марки СБГУ, с числом жил — 3 и сечением 50 мм2 | 1000 м | 0,00001 | 1082745,07 | 10,83 |

| 3 | 502-0472 | Провода силовые гибкие на напряжение до 380 В с изоляцией из стеклоткани и дельта-асбеста, пропитанного кремнийорганическим лаком марки ПСУ-180, сечением 6 мм2 | 1000 м | 0,00005 | 104642,62 | 5,23 |

| 4 | 507-2833 | Маты высокотемпературные марки МВТ-20 | м | 0,05 | 66,62 | 3,33 |

| 5 | 509-0963 | Ткань асбестовая со стеклонитью АСТ-1 толщиной 1,8 мм | т | 0,00006 | 500447,1 | 30,03 |

| 6 | 509-0987 | Шнур асбестовый общего назначения марки ШАОН диаметром 2,0-2,5 мм | т | 0,00004 | 204340,5 | 8,17 |

| 7 | 999-9950 | Вспомогательные ненормируемые материальные ресурсы (2% от оплаты труда рабочих) | руб. | 0,12 | 0,00 | |

| Итого | Руб. | 59,53 |

ИТОГО ПО РЕСУРСАМ: 708,97 Руб.

ВСЕГО ПО РАСЦЕНКЕ: 815,32 Руб.

Вы можете посмотреть данный норматив рассчитаный в ценах 2000 года. перейдя по этой ссылке

Расценка составлена по нормативам ГЭСН-2001 редакции 2014 года с дополнениями 1 в ценах марта 2014 года.Для определения промежуточных и итоговых значений расценки использовалась программа DefSmeta

Смета на строительство дома, на ремонт и отделку квартир — программа DefSmeta

Аренда программыВ программе предусмотрен помощник, который превратит составление сметы в игру.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Источник статьи: http://vt-metall.ru/articles/527-svarka-s-podogrevom-metalla

Выдержка отжига и охлаждение после отжига

При отжиге важно обеспечить, чтобы заданная температура была достигнута во всех частях садки и во всех точках каждого изделия. Поэтому обычно назначают длительность выдержки при температуре отжига не менее 1 часа

Максимальная температура отжига является умеренно критической: рекомендуется не превышать температуру 415 °С из-за возможного окисления и роста зерна. Скорость нагрева может быть критической, например, для сплава 3003, который обычно требует быстрого нагрева для предотвращения роста зерна. Относительно медленное охлаждение на спокойном воздухе или с печью рекомендуется для всех сплавов для минимизации коробления.

Типичные параметры полного отжига для некоторых алюминиевых сплавов представлены ниже.

Ручная дуговая сварка меди металлическими электродами

Целесообразность применения дуговой сварки плавящимся электродом взамен газовой сварки меди продиктована технико-экономическими преимуществами, также как и при сварке сталей. Прежде всего, этот способ отличается высокой производительностью. Скорость дуговой сварки металлическим плавящимся электродом намного превосходит скорость при другом способе сварки. Дуговая сварка меди может производиться вручную, автоматически под флюсом или в защитных газах. О сварке меди на полуавтоматах и автоматах изложено ниже по тексту. Сейчас рассмотрим ручную дуговую сварку меди.

Подготовка места сварки

Если толщина свариваемой меди составляет 6-12мм, то рекомендуется выполнять V-образную разделку с суммарным углом раскрытия кромок 60-70°. Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

При толщине металла более 12мм рекомендуется Х-образная разделка кромок, что потребует двухсторонней сварки. Если нет возможности выполнить Х-образную разделку, то выполняют V-образную. При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

Сварка стыкового соединения без разделки кромок или с V-образной разделкой выполняется на подкладках, которые прижимаются вплотную к стыку, либо на флюсовой подкладке-подушке. Применяются стальные, медные, либо графитовые подкладки шириной 40-50мм с выполнением формирующей канавки.

Перед сваркой рекомендуется предварительный подогрев кромок. Подогрев может быть местным, общим или сопутствующим, в зависимости от габаритов изделия и толщины свариваемой меди. Обычно температура подогрева составляет 300-400°C.

Электроды для дуговой сварки меди и покрытия для них

Для дуговой сварки меди применяют покрытые электроды. Применение электродом без защитного покрытия приводит к окислению шва, нестабильному горению дуги и появлению дефектов в сварном шве (пористости). Электродные стержни используют в виде медной проволоки (которая может быть легирована кремнием и марганцем), бронзы марки Бр.КМц 3-1 или бронзы марок Бр.ОФ 4-03 и БР.ФО 9-03.

Электродные стержни такого состава легируют металл шва кремнием, марганцем, фосфором (иногда оловом) и оказывают раскисляющее действие. Защитные покрытия подбираются с таким составом, который обеспечивает стабильность дуги, раскисление металла и образование шлаков. Всё это способствует хорошему формированию шва и повышению качества сварки.

Подробнее о марках электродов для сваривания медных изделий и о том, какие защитные покрытия применяются для них в том или ином случае подробно рассказано в статье: «Электроды для сварки меди».

Режимы ручной дуговой сварки меди

Сварка выполняется постоянным током обратной полярности. Применение переменного тока часто не позволяет обеспечить нужной стабильности дуги. Переменным током возможно производить сварку лишь в том случае, если в составе защитного покрытия присутствует железо. При этом необходимо повысить силу тока, примерно, на 40-50%. Но следует иметь в виду, что применение переменного тока может привести к разбрызгиванию электродного металла. Ориентировочные режимы сварки указаны в таблице ниже.

Режимы ручной дуговой сварки в стык листовой меди медными электродами на постоянном токе:

Источник

Сварка встык разнотолщинных элементов

5.1.1.

При непосредственной сварке (без

переходников и трубчатых вставок

промежуточной толщины) соединений,

разность толщин которых превышает

требования п. 2.4.1 настоящей Инструкции,

предварительно должна быть выполнена

специальная подготовка кромок изнутри

и (или) снаружи более толстостенного

элемента с толщиной стенки tдо толщины свариваемого торца t,

которая не должна превышать 1,5 толщины

менее толстостенного элемента t(см. рис. 5 СП).

В

результате условием непосредственного

соединения является величина «новой»

толщины t.

При этом t

По

величине tопределяются такие технологические

параметры, как необходимость и величина:

—

предварительного подогрева;

—

местной послесварочной термической

обработки (см. раздел 6).

В

случае отсутствия специальных требований

завода-изготовителя температура

подогрева должна быть при толщине торца

крана или фиттинга:

—

28 мм и менее

………………………………………………… 150 °С

—

более 28 мм

……………………………………………………. 200 °С

5.1.2.

Стыки сварных соединений по п. 5.1.1 должны

быть подварены изнутри по всему периметру

с обеспечением геометрических параметров,

регламентированных п. 2.6.10.4.

5.1.3.

Сварка разнотолщинных элементов должна

проводиться за один прием без перерыва.

5.1.4.

Если «юбка» арматуры не имеет

заводского приварного патрубка,

соответствующего размерам и марке стали

свариваемой трубы, а ее состав отличается

от химического состава свариваемой

трубы в сторону большего легирования

(никелем, алюминием, хромом, содержанием

марганца более 2% и т.д.), то в этом случае

требуется выбор специальных материалов

и специальной технологии по рекомендации

Заказчика.

В

данном случае условия сварки оформляются

актом, где указываются:

—

номер арматуры;

—

марка стали, химический состав «юбки»

и ее прочностные свойства;

—

толщина tсвариваемого торца;

—

условия предварительного подогрева и

(при необходимости) послесварочной

термообработки;

—

схема последовательности заполнения

разделки;

—

клейма сварщиков;

—

заключения радиографического (и

ультразвукового) контроля.

Пример

технологической карты на сварку

соединительных деталей приведен в прил.

6.

Предварительный подогрев — деталь

Предварительный подогрев детали перед сваркой обеспечивает повышение пластичности чугуна и уменьшение разности температур свариваемого места и остальной части детали, что смягчает вредное влияние сварки на деталь. Медленное охлаждение детали после сварки дает возможность получить наплавленный металл, близкий по составу и механическим свойствам к основному металлу.

Предварительный подогрев детали уменьшает разницу между температурой места сварки и температурой всей детали, а следовательно, уменьшает деформацию от местного нагрева. Данный способ часто применяют при ремонте отливок, изготовленных из металла, с большим коэффициентом линейного расширения ( чугун, бронза, алюминий), а также при сварке высокоуглеродистых и легированных сталей, склонных к закалке и трещинооб-разованию.

Предварительный подогрев детали до 200 — 300 С улучшает условия смачиваемости в начальной фазе осаждения частиц на поверхность детали. Однако рекомендовать этот способ не приходится, поскольку восстанавливаемые детали имеют высокую поверхностную твердость.

Резка без предварительного подогрева деталей.

Сварка производится без предварительного подогрева деталей комбинированным пучком электродов, состоящим из стальных толстообмазанных электродов и медных или латунных Прутков. Сварочный шов получается прочным и хорошо обрабатывается режущим инструментом.

Ее выполняют без предварительного подогрева детали различными способами и с применением специальных электродов.

Сварка производится без предварительного подогрева деталей или с подогревам их до 600 — 700 С. В первом случае сварка называется холодной, а во втором — горячей. Значительно лучшие результаты по прочности шва дает горячая сварка. Поь-тому во всех ответственных соединениях лучше использовать горячую сварку: применение ее вызывает также меньшее коробление и деформацию свариваемых деталей. При холодной же сварке, особенно чугунных изделий, место сварки получается крайне твердым, ибо расплавленный металл науглероживается, а при быстром остывании закаливается. При горячей сварке прочный сварочный шов легко обрабатывается пилой и другим режущим инструментом.

Наплавку ведут с предварительным подогревом детали. Закаленные детали предварительно отжигаются при 750 — 900 С для устранения внутренних напряжений. Крупногабаритные и массивные детали из сплавов, склонных к образованию трещин, подогревают до 500 — 700 С газовыми горелками. Иногда используют сопутствующий подогрев. Мелкие и среднегабарит-ные детали достаточно подогревать до 300 — 500 С для предупреждения образования деформации и микротрещин.

Для напыления не требуется предварительный подогрев детали, и поэтому исключается возможность появления в детали внутренних напряжений, деформаций и трещин. Однако если требуется сплавлять частицы напыляемого металла с основным металлом, деталь следует подогревать до 900 — 1100 С и поддерживать эту температуру до окончания процесса наплавки.

При жидкостной цементации рекомендуется предварительный подогрев деталей в соляной ванне эвтектических смесей КС1 Nad или NaCi Na2CO3 или NaCi NaOH с добавкой 3 — 5 /, цианидов.

|

Схема наплавки в среде СО2.| Схема электрошлаковой наплавки. |

Наплавку тонких слоев без предварительного подогрева деталей целесообразно проводить вибродуговым способом.

|

Резьбовые отверстия, восстановленные постановкой дополнительной детали. |

Второй вид деформации достигается предварительным подогревом детали до ковочных температур. В этом случае происходят межкристаллические сдвиги металла, требуется меньшая внешняя сила, упрочнения металла не происходит, уменьшается опасность появления трещин.

При сварке алюминиевого литья применяется предварительный подогрев детали.

Зачем использовать предварительный нагрев?

Ниже приведены основные причины использования предварительного нагрева в процедуре сварки.

- Термическая обработка сварных конструкций устраняет влажность поверхности, а, следовательно, способствует уменьшению растрескивания.

- Она улучшает последующее расплавление и осаждение металла шва.

- Это снижает развитие напряжений, способствуя равномерному расширению и сжатию между сварным швом и основным металлом.

- Одной из основных задач предварительного нагрева является замедление скорости охлаждения, обеспечивающей равномерное затвердевание шва. Таким образом микроструктура металла будет иметь качественные механические свойства.

Исходя из соображений применения, термическая обработка сварных конструкций может определятся различными способами.

- Предварительный подогрев — минимальная температура сварного шва задается сразу перед началом сварки. В спецификации процесса сварки (WPS) он может быть указан в определенном диапазоне.

- Подогрев между проходами – в многопроходной сварке перед началом следующего прохода требуется максимальная температура. Нагрев в таком случае не может быть ниже, чем минимальное значение предварительной термической обработки.

- Поддерживание сварочной температуры — минимальная температура сварочной зоны, которая должна поддерживаться на протяжении всего процесса сварки. При прерывании работ температура зоны сварного шва не должна понижаться.

Где применяется термическая обработка сварных конструкций?

Как правило, предварительный подогрев применяется на основном металле на определенном расстоянии от шва. Давайте предположим, что А — это определенная часть углового шва, тогда в таком случае возникают две проблемы при расчете расстояния для применения предварительного нагрева.

- Если толщина основного металла меньше или равна 50 мм, то значение А не должно превышать 50 мм от шва.

- Если толщина основного металла превышает 50 мм, то А обязано быть менее 75 мм от шва (инструкция по выдаче сертификатов персоналу, проверяющему качество сварки: CSWIP 23,4).

Температуры предварительного нагрева

У многих возникнет вопрос: до каких температурных значений нагревать металл? Ответить на данный вопрос поможет рекомендуемая температура нагрева стальных металлических конструкций перед сваркой. В таблице ниже она отображается относительно к толщине и составу разных сталей.

Оборудование

Сегодня на рынке разработано несколько видов оборудования, которые используются в некоторых коммерческих отраслях с целью индикации температуры предварительного нагрева, ее измерения и контроля. Ниже перечислены основные температурные датчики и измерительные приборы, которые применяются для этого.

Контактный термометр — используется для точного измерения температуры до 350 градусов по Цельсию. Он состоит из устройства измерения температуры, известного как «термистор», его сопротивление значительно снижается при нагревании, а значит обратно пропорционально температуре. Однако, чтобы получить точные результаты возникает необходимость «периодической калибровки», что является минусом этого оборудования.

Термокарандаш и термопаста — состоят из материала, который плавится или меняет свой цвет при нагревании в зависимости от температуры. Они доступные, предлагаются по низкой цене и просты в использовании. Их слабая сторона — они не дают точных измерений.

Термопара — работает по принципу измерения термоэлектрической разности потенциалов между горячим металлом сварного шва и свариваемым металлом для вычисления температуры. Применяется во время сварки, после нее и для термической обработки с целью постоянного мониторинга и контроля температуры нагрева и охлаждения. Оборудование дает точные измерения в широком диапазоне температур, но у него есть необходимость периодической калибровки. Это является весомой проблемой.

Источник

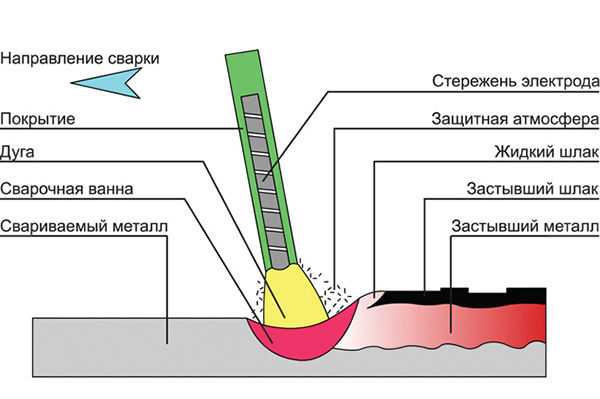

Технология

Ручная дуговая сварка – наиболее распространенный метод соединения материалов сварочных конструкций, при котором вручную:

- возбуждается дуга;

- подается и перемещается электрод.

Работа проводится покрытыми электродами. Способ заключается в горении сварочной дуги с электрода на свариваемый предмет. Кромки изделия оплавляются, металл электродного стержня и покрытие электрода расплавляются. Основной металл и материал электрода кристаллизуются, образуя сварной шов.

Используемые электроды и оборудование

- сварочный аппарат;

- пусковую аппаратуру;

- набор электродов;

- электрододержатели;

- сварочные кабели;

- другие принадлежности.

Марка и тип выбираются с учетом:

- назначения изделия;

- степени его ответственности.

Информация об электродах для сварки низколегированных конструкционных сталей представлена в таблице.

| Марки электродов | Дополнительные сведения о сталях |

| Э50, Э46, Э42, Э38 | Временное сопротивление разрыву – до 50 кгс/мм |

| Э50А, Э46А, Э42А | Повышенные требования по ударной вязкости и пластичности |

| Э60, Э55 | Временное сопротивление разрыву от 50-60 кгс/мм |

- обеспечение их равнопрочности с основным материалом;

- отсутствие дефектов в сварных соединениях;

- обеспечение стойкости швов в разных условиях эксплуатации;

- получение требуемого химического состава металла шва.

Процесс сварки

- Зажигание сварочной дуги (создание короткого замыкания цепи способом прикосновения кончика электрода к изделию).

- Образование ванны расплавленного металла, смешивание присадочного и основного материалов до формирования однородного сплава.

- Поддержка нужной длины дуги.

- Заварка кратера.

- Формирование сварного шва с помощью угла наклона электрода и изделия.

Источник статьи: http://elsvarkin.ru/texnologiya/svarki-nizkolegirovannoj-stali/